Sklejka wodoodporna i MDF to najpopularniejsze materiały na blat do krajzegi poznaj ich zalety i wady.

- Sklejka wodoodporna (min. 18 mm) jest stabilna, wytrzymała i odporna na wilgoć, co czyni ją idealnym wyborem.

- Płyta MDF (min. 18 mm) oferuje gładką powierzchnię i jest łatwa w obróbce, ale wymaga zabezpieczenia przed wilgocią.

- Lite drewno (buk, dąb) zapewnia najwyższą trwałość, lecz jest droższe i trudniejsze w obróbce.

- Grubość blatu 18-22 mm to absolutna podstawa dla zapewnienia sztywności, stabilności i tłumienia drgań.

- Idealna płaskość i gładkość powierzchni roboczej są kluczowe dla precyzyjnego cięcia i komfortu pracy.

- Wprowadzenie profili T-track oraz solidne i bezpieczne mocowanie piły znacząco zwiększają funkcjonalność i bezpieczeństwo.

Wybór materiału na blat: klucz do precyzji i bezpieczeństwa

Wybór odpowiedniego materiału na blat do krajzegi to fundament, na którym opiera się cała precyzja i bezpieczeństwo pracy. Nie jest to jedynie kwestia estetyki czy kosztów. Niewłaściwy materiał może prowadzić do szeregu problemów: od odkształceń i braku płaskości, które skutkują niedokładnymi cięciami, po drgania i niestabilność, które bezpośrednio zagrażają bezpieczeństwu operatora. Pamiętajcie, że blat to powierzchnia robocza, która musi wytrzymać obciążenia, tarcie, a często także kontakt z wilgocią czy drobnymi uszkodzeniami mechanicznymi. Musi być sztywny, stabilny i idealnie płaski, aby każdy ruch obrabianego materiału był przewidywalny i bezpieczny.

Co musisz wiedzieć, zanim zaczniesz budowę? Krótka lista kontrolna.

Zanim zabierzesz się do pracy, warto przemyśleć kilka kluczowych kwestii. Dobrze zaplanowany projekt to połowa sukcesu, a lista kontrolna pomoże Ci uniknąć typowych błędów:

- Dostępna przestrzeń w warsztacie: Jak duży blat możesz sobie pozwolić, aby nie ograniczać swobody ruchu?

- Rodzaj wykonywanych prac: Czy będziesz ciąć głównie małe elementy, czy też duże płyty meblowe? To wpłynie na wymiary i wytrzymałość blatu.

- Budżet: Ile jesteś w stanie przeznaczyć na materiały? To często decydujący czynnik.

- Wymagana grubość blatu: Im grubszy blat, tym większa sztywność i stabilność. Czy Twoja piła wymaga solidniejszego podparcia?

- Potrzeba integracji profili T-track: Czy planujesz używać prowadnic, ograniczników i innych akcesoriów, które wymagają specjalnych rowków?

Pojedynek materiałów: sklejka, MDF i inne opcje

Przejdźmy do sedna, czyli do wyboru materiału. Na rynku dostępnych jest kilka opcji, z których każda ma swoje mocne i słabe strony. Jako Iwo Zieliński, widziałem wiele konstrukcji i wiem, że nie ma jednego uniwersalnego rozwiązania. Wybór zależy od Waszych indywidualnych potrzeb, budżetu i oczekiwań co do trwałości i precyzji.

Sklejka wodoodporna złoty standard dla majsterkowiczów?

Sklejka wodoodporna, często nazywana sklejką szalunkową lub morską, to bez wątpienia jeden z najlepszych wyborów na blat do krajzegi, szczególnie dla majsterkowiczów. Jej warstwowa budowa i specjalne kleje sprawiają, że jest to materiał o wyjątkowych właściwościach, który w wielu aspektach przewyższa inne opcje.

Zalety: Dlaczego stabilność i odporność na wilgoć wygrywają?

Sklejka wodoodporna ma wiele atutów, które czynią ją idealnym kandydatem na blat do krajzegi:

- Wysoka odporność na odkształcenia: Dzięki warstwowej konstrukcji, sklejka jest niezwykle stabilna wymiarowo i mniej podatna na paczenie czy wyginanie niż lite drewno.

- Odporność na wilgoć: To kluczowa cecha w warsztacie. Sklejka wodoodporna, jak sama nazwa wskazuje, jest odporna na działanie wilgoci, co zapobiega pęcznieniu i deformacjom.

- Duża wytrzymałość: Jest materiałem bardzo solidnym i odpornym na uderzenia czy zarysowania, co jest ważne w środowisku warsztatowym.

- Dobre trzymanie wkrętów: Warstwowa struktura sprawia, że wkręty i śruby mocujące piłę czy inne elementy trzymają się w niej bardzo pewnie.

- Łatwość obróbki: Sklejkę łatwo się tnie, frezuje i wierci, co ułatwia budowę blatu i integrację dodatkowych elementów.

Wady: Czy wyższa cena zawsze się opłaca?

Główną wadą sklejki wodoodpornej jest jej wyższa cena w porównaniu do płyty MDF. Jest to jednak inwestycja, która moim zdaniem, często się opłaca. Trwałość i stabilność, jaką oferuje, przekładają się na lata bezproblemowego użytkowania i precyzyjnych cięć, co w dłuższej perspektywie rekompensuje początkowy wydatek.

Jaka grubość sklejki zapewni maksymalną sztywność? (Rekomendacje: 18 vs 22 mm)

Jeśli chodzi o grubość, to absolutne minimum dla blatu z krajzegi to 18 mm. Taka grubość zapewnia już dobrą sztywność i stabilność. Jednak, jeśli zależy Wam na maksymalnej sztywności i tłumieniu drgań, szczególnie przy cięższych pilarkach, idealnym wyborem będzie sklejka o grubości 22 mm. Ja osobiście zawsze staram się celować w te 22 mm, bo komfort pracy jest nieporównywalny.

Płyta MDF budżetowe rozwiązanie o idealnie gładkiej powierzchni

Płyta MDF (Medium Density Fibreboard) to kolejna popularna opcja, szczególnie ceniona za swoją gładkość i przystępną cenę. Jest to materiał, który ma swoje mocne strony, ale wymaga też świadomego podejścia do jego wad.

Zalety: Gładkość poślizgu i łatwość obróbki

MDF oferuje dwie kluczowe zalety, które sprawiają, że jest często wybierany na blaty:

- Idealnie gładka powierzchnia: To chyba największy atut MDF-u. Powierzchnia jest jednolita i pozbawiona sęków czy nierówności, co ułatwia przesuwanie obrabianego materiału i minimalizuje ryzyko zarysowań.

- Łatwość obróbki: MDF jest bardzo łatwy w cięciu, frezowaniu i wierceniu. Można go precyzyjnie kształtować, co jest dużą zaletą przy budowie skomplikowanych konstrukcji.

Wady: Jak wilgoć może zniszczyć Twój blat i jak temu zapobiec?

Główną i niestety bardzo poważną wadą płyty MDF jest jej niska odporność na wilgoć. MDF chłonie wodę jak gąbka, co prowadzi do pęcznienia, deformacji i utraty stabilności. W warsztacie, gdzie wilgoć jest często nieunikniona (np. z powietrza, rozlanych płynów), niezabezpieczony blat z MDF szybko ulegnie zniszczeniu. Dlatego tak ważne jest odpowiednie zabezpieczenie.

Praktyczne wskazówki: Czym zabezpieczyć MDF, aby służył latami?

Aby blat z MDF służył Wam długo i bezproblemowo, musicie go odpowiednio zabezpieczyć. Oto kilka sprawdzonych sposobów:

- Lakierowanie: Kilka warstw dobrego lakieru poliuretanowego lub epoksydowego stworzy barierę ochronną przed wilgocią. Pamiętajcie o dokładnym pokryciu wszystkich krawędzi!

- Laminowanie: Pokrycie blatu laminatem (np. okleiną melaminową) to bardzo skuteczna metoda. Laminat nie tylko chroni przed wilgocią, ale także dodatkowo wygładza powierzchnię i zwiększa jej odporność na ścieranie.

- Olejowanie/Woskowanie: Mniej skuteczne niż lakierowanie czy laminowanie, ale może być stosowane jako dodatkowa ochrona lub w mniej wymagających zastosowaniach.

Lite drewno (buk, dąb) rozwiązanie dla najbardziej wymagających

Lite drewno, takie jak buk czy dąb, to opcja dla tych, którzy cenią sobie najwyższą trwałość, stabilność i naturalny wygląd. Jest to materiał szlachetny, ale wymagający.

Kiedy warto zainwestować w blat z litego drewna?

Inwestycja w blat z litego drewna jest uzasadniona, gdy szukacie rozwiązania na lata, które wytrzyma intensywne użytkowanie i będzie odporne na uszkodzenia mechaniczne. Buk i dąb to drewno bardzo twarde i wytrzymałe. Taki blat będzie stabilny i ciężki, co dodatkowo tłumi drgania. Pamiętajcie jednak, że drewno "pracuje" zmienia swoje wymiary pod wpływem wilgotności i temperatury. Dlatego kluczowe jest użycie dobrze sezonowanego drewna oraz odpowiednie zabezpieczenie powierzchni, aby zminimalizować te efekty.Porównanie kosztów i trudności w obróbce

Lite drewno to zdecydowanie najdroższa opcja spośród wszystkich wymienionych. Dodatkowo, obróbka twardego drewna, takiego jak buk czy dąb, jest znacznie trudniejsza i bardziej czasochłonna niż w przypadku sklejki czy MDF-u. Wymaga odpowiednich narzędzi i umiejętności. Jeśli nie macie doświadczenia w stolarce, może to być spore wyzwanie.

Alternatywne materiały: Blacha stalowa lub aluminium

Czasem w warsztatach, szczególnie tych profesjonalnych, spotyka się blaty wykonane z metalu. Blacha stalowa lub aluminiowa to rozwiązania, które oferują unikalne właściwości.

Czy metalowy blat to przerost formy nad treścią w domowym warsztacie?

Metalowy blat to synonim idealnej płaskości i niezrównanej trwałości. W profesjonalnych rozwiązaniach, gdzie precyzja jest absolutnym priorytetem, a blat poddawany jest ekstremalnym obciążeniom, blacha stalowa lub aluminiowa o grubości 4-5 mm może być doskonałym wyborem. Jednak w domowym warsztacie, dla większości majsterkowiczów, może to być "przerost formy nad treścią". Koszty są znacznie wyższe, a obróbka wymaga specjalistycznego sprzętu i umiejętności (spawanie, gięcie, obróbka CNC).

Wymagania konstrukcyjne i potencjalne problemy

Decydując się na metalowy blat, musicie mieć świadomość dodatkowych wymagań:

- Solidny stelaż: Metalowy blat, choć sam w sobie sztywny, wymaga bardzo solidnego i sztywnego stelaża, aby zapewnić stabilność całej konstrukcji i uniknąć drgań.

- Koszt: Jest to najdroższa opcja, zarówno pod względem materiału, jak i obróbki.

- Specjalistyczna obróbka: Przygotowanie metalowego blatu, w tym wycięcie otworu na piłę czy frezowanie rowków T-track, wymaga dostępu do specjalistycznych maszyn.

- Waga: Metalowe blaty są ciężkie, co może być zarówno zaletą (stabilność), jak i wadą (trudności w transporcie i montażu).

Kluczowe decyzje konstrukcyjne dla sukcesu projektu

Wybranie materiału to dopiero początek. Równie ważne są decyzje konstrukcyjne, które wpłyną na funkcjonalność, precyzję i bezpieczeństwo Waszego blatu do krajzegi. Skupmy się na kilku kluczowych aspektach.

Optymalna wielkość blatu jak znaleźć złoty środek dla swojego warsztatu?

Wymiary blatu to kompromis między dostępną przestrzenią w warsztacie a potrzebą komfortowej pracy. Zbyt mały blat ograniczy możliwości cięcia większych elementów, zbyt duży zagraci warsztat. Z mojego doświadczenia wynika, że typowe, sugerowane wymiary to szerokość 80-120 cm i głębokość 60-80 cm. Taki rozmiar pozwala na swobodne operowanie większością materiałów, a jednocześnie nie zajmuje zbyt wiele miejsca. Zawsze warto jednak dopasować wymiary do specyfiki Waszych prac i rozmiarów najczęściej obrabianych elementów.

Grubość ma znaczenie: Dlaczego minimum 18 mm to absolutna podstawa?

Grubość blatu to jeden z najbardziej krytycznych parametrów. Nie chodzi tylko o wytrzymałość, ale przede wszystkim o sztywność i stabilność. Cieńszy blat będzie się uginał pod ciężarem materiału, co prowadzi do niedokładnych cięć, a także będzie przenosił drgania z piły, co jest niebezpieczne i męczące. Dlatego, jak już wspomniałem, 18 mm to absolutne minimum. Dla cięższych pilarek i bardziej wymagających zastosowań, ja osobiście rekomenduję 22 mm, a nawet 25 mm. Grubszy blat to większa masa, która lepiej tłumi drgania, a także większa sztywność, która zapewnia idealną płaskość w każdych warunkach.

Idealnie płaska i śliska powierzchnia robocza: jak ją uzyskać?

Precyzja cięcia zależy w dużej mierze od tego, jak gładka i płaska jest powierzchnia, po której przesuwamy materiał. Wszelkie nierówności, zarysowania czy zbyt duże tarcie mogą prowadzić do zacięć, niedokładności, a nawet odbicia materiału.

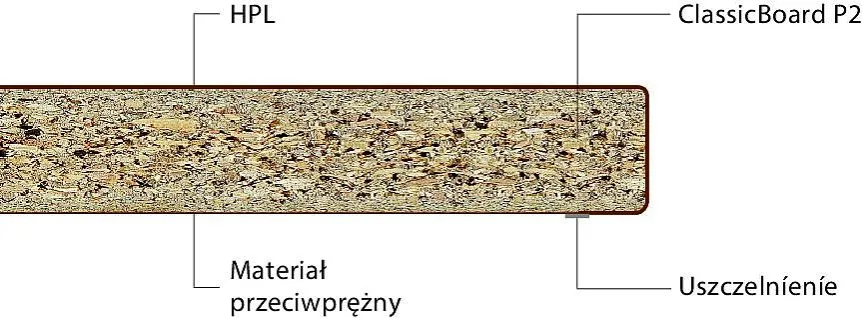

Laminowanie blatu: Prosty sposób na profesjonalne wykończenie i mniejsze tarcie

Jednym z najlepszych sposobów na uzyskanie idealnie gładkiej i śliskiej powierzchni, szczególnie w przypadku blatów z MDF-u czy sklejki, jest laminowanie. Można użyć gotowych oklein melaminowych, które są bardzo trwałe i odporne na ścieranie. Laminat nie tylko zmniejsza tarcie, ułatwiając przesuwanie materiału, ale także chroni blat przed wilgocią i uszkodzeniami mechanicznymi, nadając mu profesjonalny wygląd.

Szlifowanie i lakierowanie kiedy to wystarczy?

W przypadku blatów z litego drewna lub w mniej wymagających zastosowaniach, samo dokładne szlifowanie i lakierowanie może być wystarczające. Kluczem jest tutaj precyzja szlifowania, aby uzyskać idealnie płaską powierzchnię, a następnie zastosowanie kilku warstw trwałego lakieru, który zabezpieczy drewno i zmniejszy tarcie. Pamiętajcie, aby użyć lakieru odpornego na ścieranie.

Ulepszenia blatu: funkcjonalność i precyzja

Dobrze zbudowany blat to podstawa, ale prawdziwa magia zaczyna się, gdy dodamy do niego funkcjonalne ulepszenia. Te elementy znacząco zwiększają precyzję, bezpieczeństwo i komfort pracy z krajzegą.

Profile T-track: Jak zamienić prosty blat w profesjonalne centrum cięcia?

Profile T-track, czyli aluminiowe szyny prowadzące wpuszczane w blat, to moim zdaniem obowiązkowy element każdego szanującego się blatu do krajzegi. Dzięki nim możecie w łatwy i szybki sposób montować oraz regulować różnego rodzaju akcesoria: przykładnice, ograniczniki, dociski, sanie do cięcia poprzecznego. To rozwiązanie, które z prostego blatu czyni profesjonalne centrum cięcia, znacząco podnosząc precyzję i wszechstronność Waszej piły.

Krok po kroku: Jak prawidłowo frezować i montować szyny prowadzące?

Montaż profili T-track nie jest skomplikowany, ale wymaga precyzji:

- Dokładne wymierzenie: Zdecydujcie, gdzie chcecie umieścić profile. Najczęściej są to dwa równoległe rowki, jeden bliżej tarczy, drugi dalej, lub jeden centralny.

- Frezowanie rowków: Użyjcie frezarki górnowrzecionowej z odpowiednim frezem (najczęściej prostym) o szerokości i głębokości dopasowanej do Waszych profili T-track. Kluczowa jest precyzja! Rowek musi być idealnie prosty i mieć stałą głębokość.

- Przymiarka profili: Włóżcie profile do wyfrezowanych rowków, aby upewnić się, że pasują idealnie i są równo z powierzchnią blatu. Nie mogą wystawać ani być zbyt głęboko.

- Mocowanie: Profile T-track zazwyczaj mocuje się za pomocą wkrętów do drewna, które wkręca się w otwory w profilu. Pamiętajcie o użyciu wkrętów z płaskim łbem, aby nie wystawały ponad powierzchnię.

- Wyrównanie: Po zamocowaniu profili, upewnijcie się, że są idealnie równo z powierzchnią blatu. W razie potrzeby można delikatnie podszlifować lub podłożyć cienkie podkładki.

Do czego wykorzystasz rowki teowe? Przegląd akcesoriów.

Możliwości wykorzystania rowków T-track są ogromne. Oto kilka przykładów akcesoriów, które znacząco ułatwią Wam pracę:

- Przykładnice: Pozwalają na precyzyjne cięcie wzdłużne i poprzeczne.

- Ograniczniki: Umożliwiają powtarzalne cięcie elementów o tej samej długości.

- Dociski: Zapewniają bezpieczne i stabilne mocowanie obrabianego materiału.

- Sanie do cięcia poprzecznego: Niezbędne do precyzyjnych cięć poprzecznych i pod kątem.

- Prowadnice do frezowania: Pozwalają na użycie frezarki górnowrzecionowej w blacie.

Bezpieczeństwo przede wszystkim: prawidłowe mocowanie pilarki

Nie mogę wystarczająco podkreślić, jak ważne jest bezpieczeństwo. Krajzega to potężne narzędzie, a niewłaściwy montaż piły pod blatem to prosta droga do wypadku. Stabilność i sztywność to priorytety numer jeden.

Najczęstsze błędy podczas montażu piły pod blatem i jak ich uniknąć

Podczas montażu pilarki pod blatem często popełniane są błędy, które mogą mieć poważne konsekwencje:

- Niestabilne mocowanie: Piła musi być przymocowana do blatu w sposób absolutnie sztywny, bez żadnych luzów czy drgań. Użyjcie solidnych śrub stożkowych i szerokich podkładek, które równomiernie rozłożą nacisk.

- Brak sztywności konstrukcji: Cała konstrukcja, zarówno blat, jak i stelaż, musi być sztywna. Wszelkie ugięcia czy drgania są niedopuszczalne.

- Niewłaściwe otwory montażowe: Otwory na śruby w blacie muszą być precyzyjnie wykonane i dopasowane do otworów w podstawie pilarki.

- Brak dostępu do wyłącznika bezpieczeństwa: Upewnijcie się, że wyłącznik pilarki jest łatwo dostępny i można go szybko uruchomić w awaryjnej sytuacji.

Jak zapewnić łatwy dostęp do regulacji tarczy?

Komfort pracy to także łatwy dostęp do regulacji tarczy. Projektując mocowanie pilarki, pomyślcie o tym, jak będziecie regulować wysokość i kąt cięcia. Wiele pilarek ma pokrętła regulacyjne, które muszą być dostępne od spodu blatu lub przez specjalne otwory rewizyjne. Dobrze przemyślany system mocowania pozwoli na szybką i precyzyjną zmianę ustawień bez konieczności demontażu piły.

Podsumowanie: jaki materiał na blat do krajzegi będzie najlepszy dla Ciebie?

Podsumowując, wybór materiału na blat do krajzegi to decyzja, która powinna być podyktowana Waszymi indywidualnymi potrzebami, budżetem i rodzajem wykonywanych prac. Każda z opcji ma swoje unikalne cechy, które sprawiają, że w pewnych sytuacjach sprawdzi się lepiej niż inne.

Szybkie porównanie kosztów i właściwości ostateczna ściągawka

Aby ułatwić Wam podjęcie decyzji, przygotowałem krótkie zestawienie kluczowych właściwości najpopularniejszych materiałów:

| Materiał | Stabilność | Odporność na wilgoć | Gładkość | Łatwość obróbki | Cena |

|---|---|---|---|---|---|

| Sklejka wodoodporna | Bardzo wysoka | Wysoka | Dobra | Dobra | Średnia/Wysoka |

| Płyta MDF | Dobra | Niska (wymaga zabezpieczenia) | Idealna | Bardzo dobra | Niska/Średnia |

| Lite drewno (buk, dąb) | Bardzo wysoka | Średnia (wymaga zabezpieczenia) | Dobra | Niska | Bardzo wysoka |

| Blacha stalowa/aluminiowa | Idealna | Bardzo wysoka | Idealna | Niska (specjalistyczna) | Bardzo wysoka |

Finalne rekomendacje: Wybór dopasowany do Twoich potrzeb i budżetu

Na podstawie powyższych informacji, mogę Wam, jako Iwo Zieliński, udzielić następujących rekomendacji:

- Dla majsterkowiczów z ograniczonym budżetem, ale ceniących gładkość: Płyta MDF o grubości minimum 18 mm, koniecznie zabezpieczona lakierem lub laminatem. Pamiętajcie o solidnym stelażu.

- Dla tych, którzy stawiają na trwałość i stabilność: Sklejka wodoodporna o grubości 18-22 mm. To moim zdaniem najlepszy kompromis między ceną, trwałością i łatwością obróbki dla większości zastosowań.

- Dla wymagających profesjonalistów i entuzjastów: Lite drewno (buk, dąb) lub blacha stalowa/aluminiowa. Są to opcje najdroższe i najtrudniejsze w obróbce, ale oferują niezrównaną trwałość i precyzję.

Niezależnie od wyboru, pamiętajcie, że kluczem do sukcesu jest staranne wykonanie i dbałość o detale. Precyzja, stabilność i bezpieczeństwo to aspekty, na których nigdy nie warto oszczędzać.